产品分类

产品快速搜索

分析全自动称重式灌装机的基本组成及原理

发布时间:2014-12-03

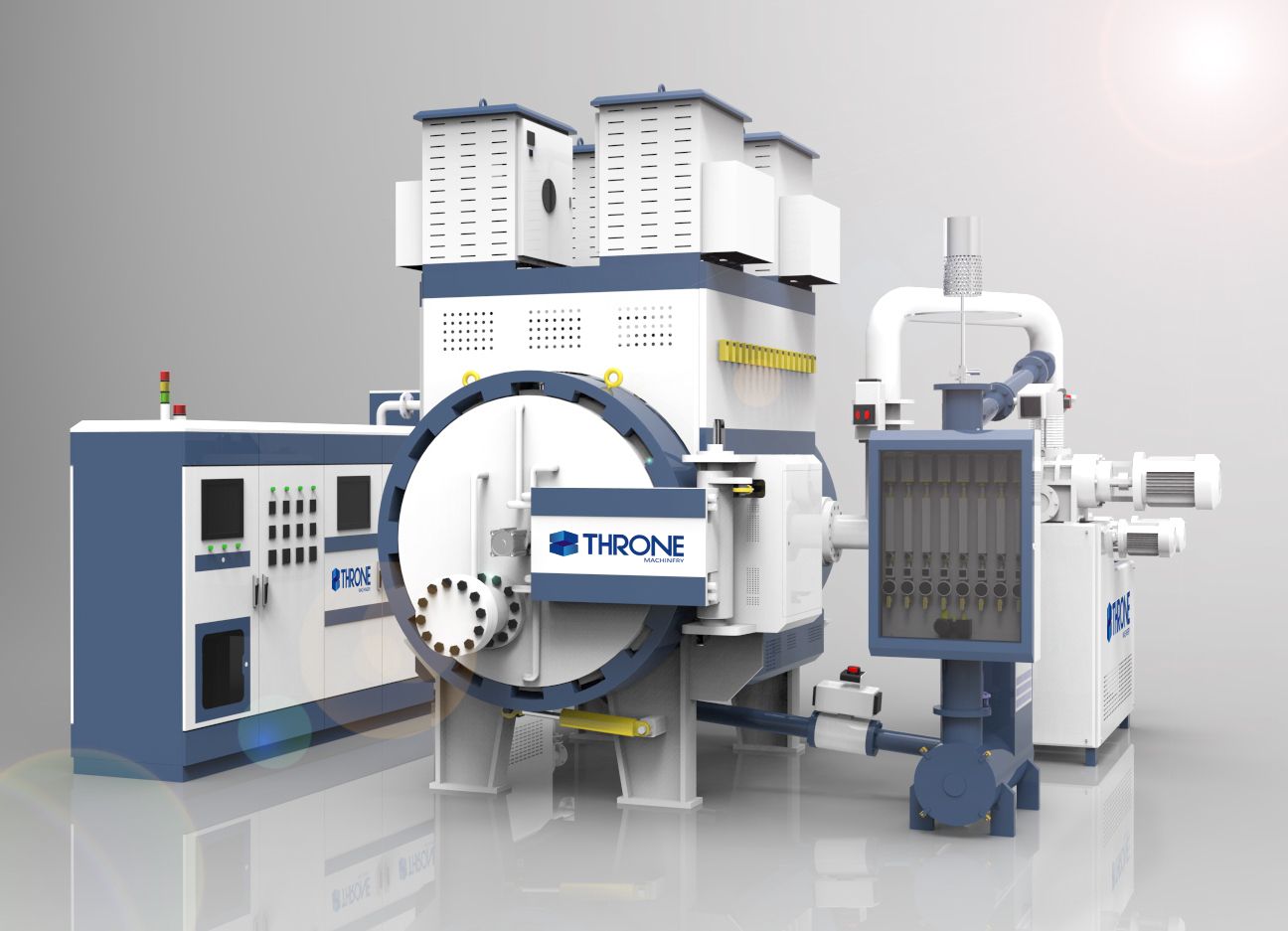

1 全自动称重式灌装机的基本组成及原理

1 全自动称重式灌装机的基本组成及原理

全自动灌装机设备主要由以下 6部分组成: (见图 1)开始进桶灌装时, 由马达驱动的一条平板输送带 A 和由伺服马达驱动的一对进桶螺旋 B, 将桶分开并且同步地将桶送入进桶星轮; 进桶星轮由封盖部分通过链条驱动它将空桶送到灌装机 F 的秤盘, 检测到位开始灌装; 灌装完毕进入封盖区域 C 和 D, 分别进行放内盖、 封内盖和压外盖; 最后通过封盖检测合格的进入下一环节 E, 否则进入剔桶区域 E.

2 自控系统

包装线采用西门子 SIMATIC S7- 300 PLC, PLC 编程组态工具 STEP7采用 SIMATIC 软件的集成,为实现 PLC 编程组态的易用性以及与上位机组态系统的集成统一性提供了强大的软件平台。PROFIBUS- DP 用于现场层的高速数据传送。主站周期地读取从站的输入信息并周期地向从站发送输出信息。总线循环时间必须要比主站(PLC) 程序循环时间短。

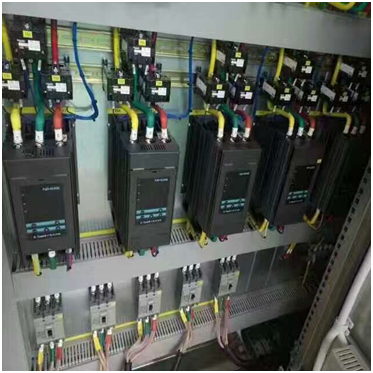

2. 1 S7- 300 PLC的硬件的组成及配置

S7- 300模块

( 1) 电源单元对交流电源进行整流、 滤波、 和稳压, 转换成供PLC 的中央处理器、 存储器等电子电路工作所需要的直流电源。

( 2)CPU 单元内部包括微处理器及其控制逻辑、 系统程序存储器、 用户数据存储器。CPU 的运算速度快, 指令丰富且具有多种寻址方式。

2. 2 程序编程软件 STEP7 V5. 3

STEP7 V5. 3 是用于对 SIMATIC 进行设计、 组态、 编程和故障排除的软件。用户可以在STEP7 中编写程序和对硬件进行组态, 并将用户程序和硬件组态信息下载到 CPU, 或者从 CPU上传到PC机。当程序下载、 调试完成后, PLC 系统就可以执行各种自动任务了。

PLC 所处的扩展环境( 即网络环境) 的影响。OCME 公司的 R5 全自动称重式灌装机的控制系统的包装线建立的 PROFIBUS 网络是应用于单元级和现场级 SIMATIC 的控制网络, 它应用了混合介质的传输技术以及令牌和主从的逻辑拓扑, 可以同时在双绞线或光纤上传输。

2. 3 S7- 300的通讯和组态

首先, 在 STEP7 中组态 2 个 S7- 300 站, 其中集成 DP 口选择为主站模式, CP342- 5 选择为从站模式。然后在 PROFIBUS- DP 的硬件列表下, 从【Configured Stations】/【S7- 300CP342-5DP 】中选择从站硬件组态中所选用的 CP342- 5 的型号, 拖拽到 DP 主站总线上, 单击【Connect】按钮,将该从站连接在主站建立的 PROFIBUS 网上。选择从站, 在从站的 硬件插槽上 ( 如Slotl), 插入相应的输入输出模块, 也可以插入通用的【Universal module】模块, 自己定义输入输出字节。系统定义了10 字节输入、 10字节输出的数据交换区。这样, 硬件组态就完成了。39dd【中国自动化网社区】9030ee【http://sns.ca800.com】2c

灌装机的PROFIBUS- DP 网络是一个由 3个主站、 7 个从站构成的 PROFIBUS 系统。3 个主站之间构成令牌逻辑环。当某主站得到令牌报文后, 该主站可在一定时间内执行主站工作。在这段时间内, 它可依照主- 从通讯关系表与所有从站通信,也可依照上- 主通讯关系表与所有主站通信。是一个典型的分布式主、 从系统。这种存取机制, 其中主站周期性的顺序同从站交换数据。

3 在线调试系统

在 PC机上完成的组态和用户程序必须下载到 PLC 中, 并且经过软硬件的调试才能够最终实现自动控制任务。

3. 1 建立在线连接

STEP7 中, 无论在项目界面、 编程界面、 数据查看界面还是主界面下, 都提供了离线和在线两种视图。离线视图显示的 PC本地存储的项目内容; 在线视图显示 CPU 中的实际内容。当PC通过编程电缆与 PLC 连接后, 就可以在 STEP7 中建立在线连接。在【SIMATIC Manager】中, 单击工具栏上的 Online 按钮, 就显示在线视图。接着进行用户程序(OB、 FC、 FB 和 DB) 和硬件组态信息( SDB)等下载到 PLC 的 CPU 中。

3. 2 硬件调式与诊断

要调试一个 PLC 系统, 查找故障, 可以直接利用硬件模块自身的信息。S7- 300 PLC系统提供的诊断机制可以帮助用户方便的发现故障, 并查找故障原因。

3. 2. 1 硬件状态指示灯

首先, 硬件状态指示灯是最直观的界面。S7 PLC 模块面板上都有相应的指示灯, 用于指示模块当前的状态。通过指示灯, 用户可以立即发现错误, 并可以初步判断错误的类型。因此, 当程序下载后,首先要做的就是从指示灯判断模块状态。

(1) 电源模块。DC 24 V: 显示 24 V 直流电流供电状态。

(2)CPU 模块。SF: 程序错误时点亮或带有诊断功能的模块错误时点亮; BATF: 电池错误时点亮; ERCE: 有变量被强制时点亮;RUN: CPU 处于运行状态; STOP: 处于停机状态; BF: 现场总线故障时灯亮。

(3) 数字量 I/O 模块。在每个 I/O 点旁边有一个指示灯, 指示该位 I/O 的值, I/ O 值为 1时灯亮。

3. 2. 2 诊断缓冲区

诊断是 S7 PLC 内部集成的识别和记录功能。在 CPU 中,有一个诊断缓冲区用于记录事件或者错误的信息。当出错时系统会将该事件以及其发生的时间都记录到诊断缓冲区中, 如果诊断缓冲区已满,最旧的信息会被覆盖。发生错误时, 除了在诊断缓冲区中记录, 还可能调用相应的错误处理 OB. 利用诊断功能, 用户可以发现 CPU 或其他模块的错误或者用户程序的错误。

3. 3 测试程序

程序中的逻辑错误往往需要通过对程序的跟踪调试查找。STEP7提供了对程序状态检测和跟踪调试的功能。

3.3.1 监视程序状态

在LAD 程序中, 监视界面会显示信号流的状态和变量值。处于有效状态的元件显示为绿色实线,处于无效状态的元件显示为蓝色虚线。在变量位置会显示该变量的当前值。

3.3.2 断点调试

借助断点, 可以单步测试 STL 程序。是否支持断点, 以及支持断点的数目都与具体 CPU 型号有关。使用断点调试功能,必须先通过菜单【Debug】/【Operation】将 CPU 操作模式选择为测试模式(Test Operation), 出现断点调试画面。通过菜单【View】/【PLC Register】可以显示 PLC 内部寄存器的值。因此与程序状态检测相比可以更精确地观察程序的执行情况。

3. 4 系统功能的实现

通过上面一系列的系统调试, 基本上定位了软硬件的控制部分, 现在还需进行整机调试。这一步比较关键, 它关系到整个灌装机系统性能的体现, 最主要的则是影响整条线的灌装速度和品质。图 2为该灌装一体机的系统工作流程图, 它的工作过程就是按照这条路线如此循环工作下去的。

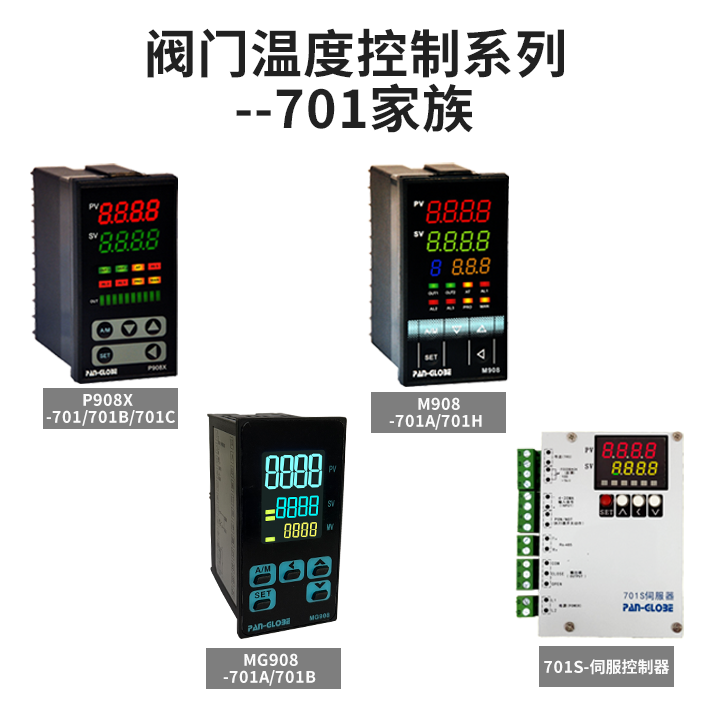

阀门温度控制系列

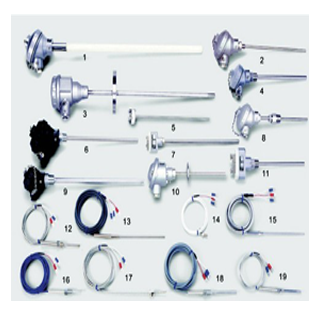

温度感测器(热电偶、热电阻)

智能电量表PA9200

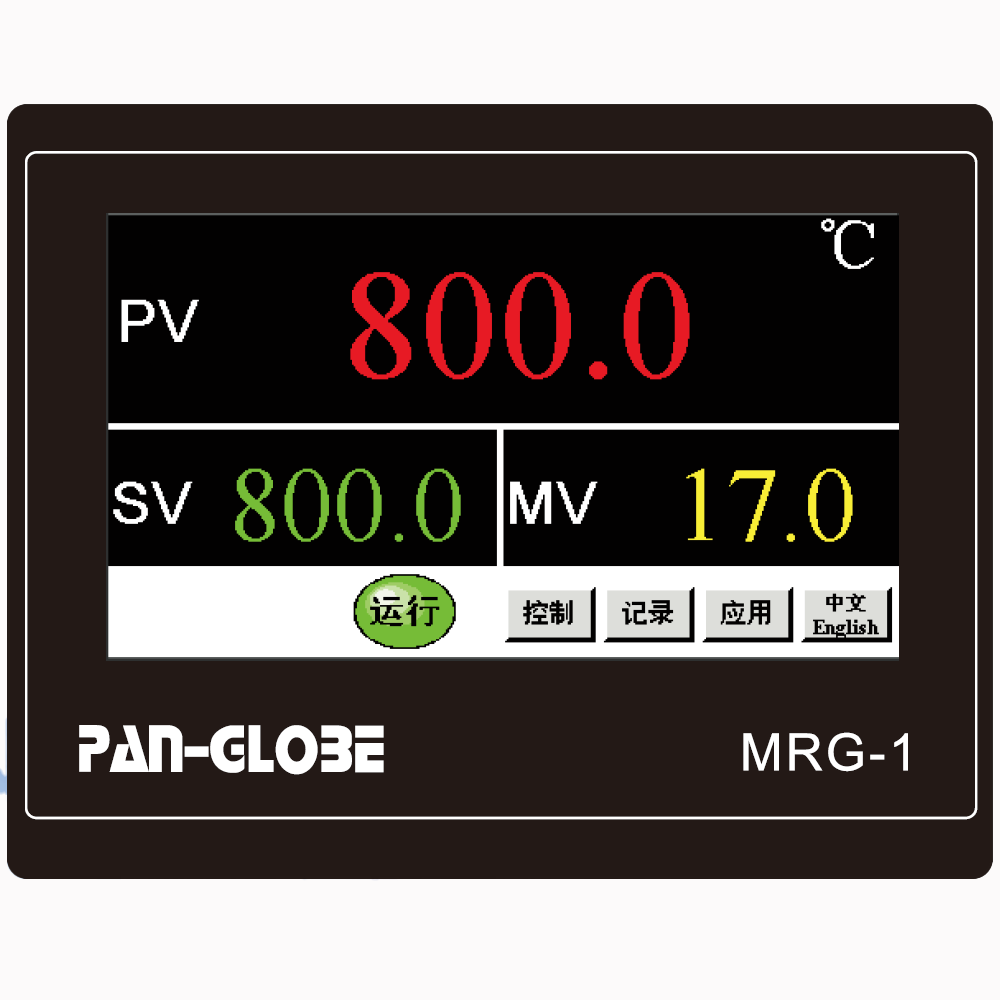

MRG-1三合一控制器

H900过程控制器

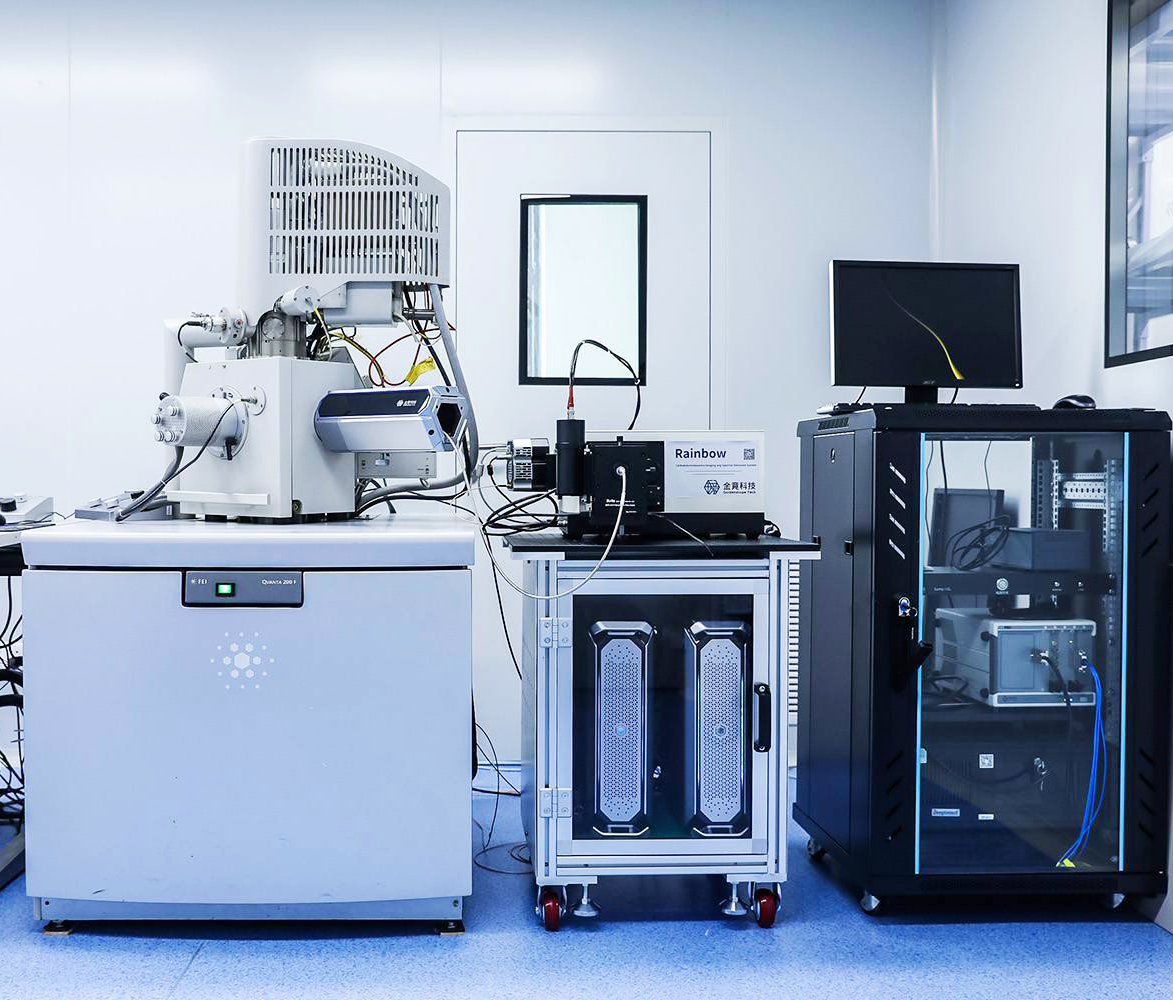

科学仪器应用场合

系统工程应用场合

鞋机相关应用场合

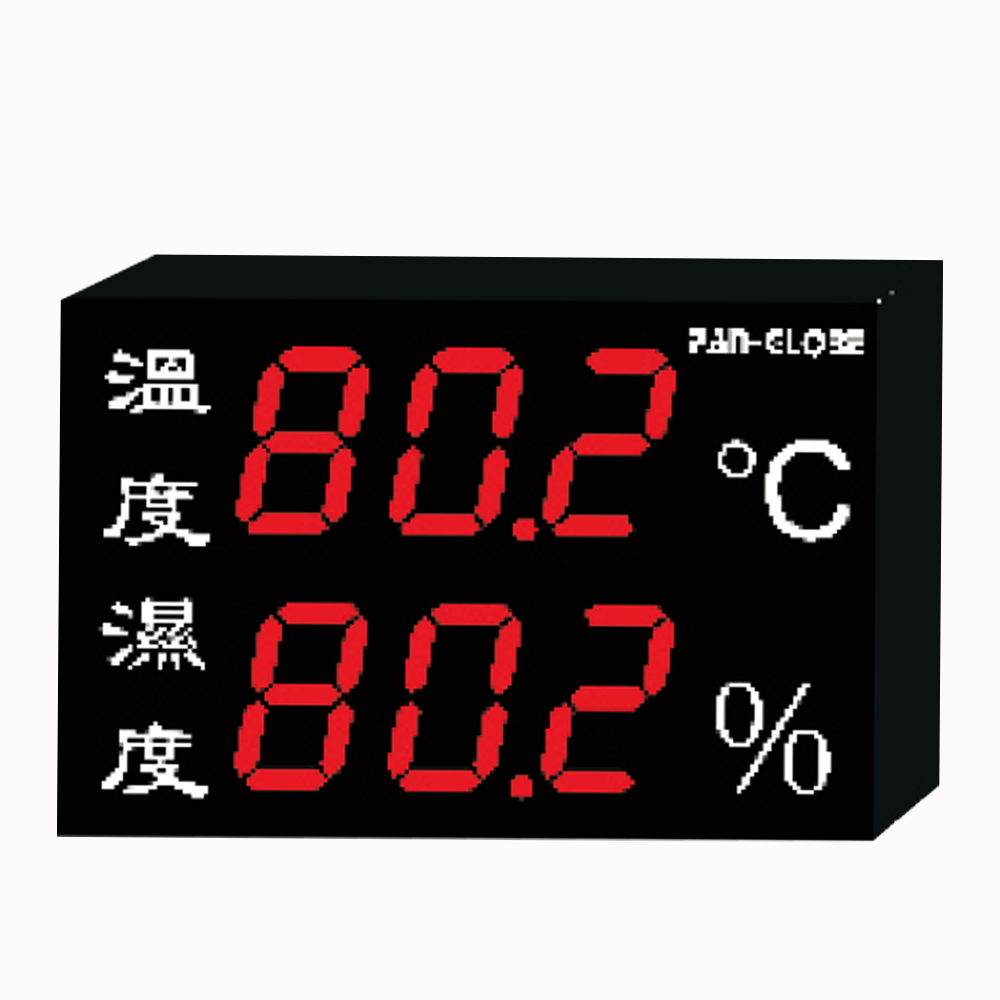

无尘室 种植场 楼宇自控等温湿度应用场合

电线 电缆 包装 印刷设备应用场合

橡塑胶设备应用场合

新能源 电加热 冶金 退火炉等设备应用

阀门控制(电动执行器)

K900D系列通用型显示仪表

DS系列四位半数字电流电压表

多通道智能数显表(无纸记录仪)

大字幕显示器

DR系列三位半数字电流电压表

HR系列拨盘设定时间继电器

CB系列预置拨码计数器

FA系列多功能位置表

FR系列多功能频率/转速/线速表

TR系列多功能计时器

CR系列多功能计数器/长度计

重塑陶瓷窑炉温控标准

DPM6系列智能显示仪表

R与HCA系列固态继电器

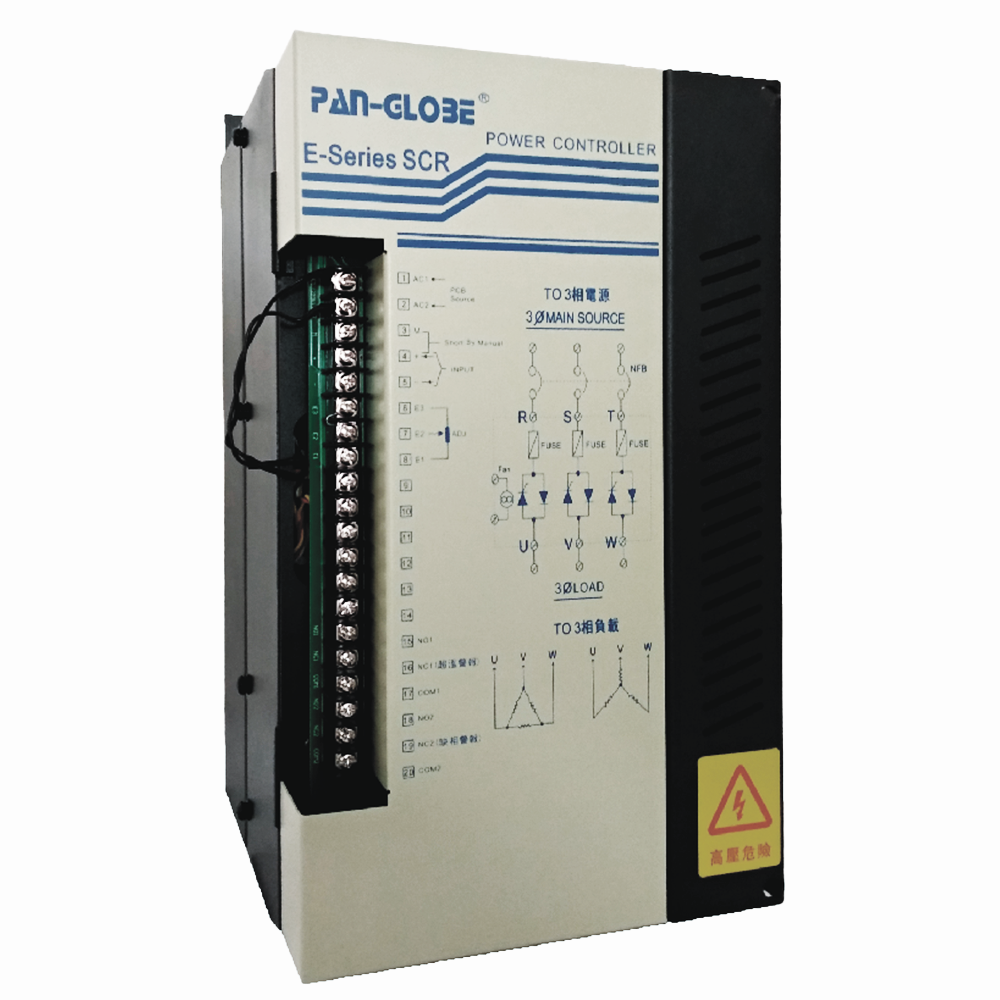

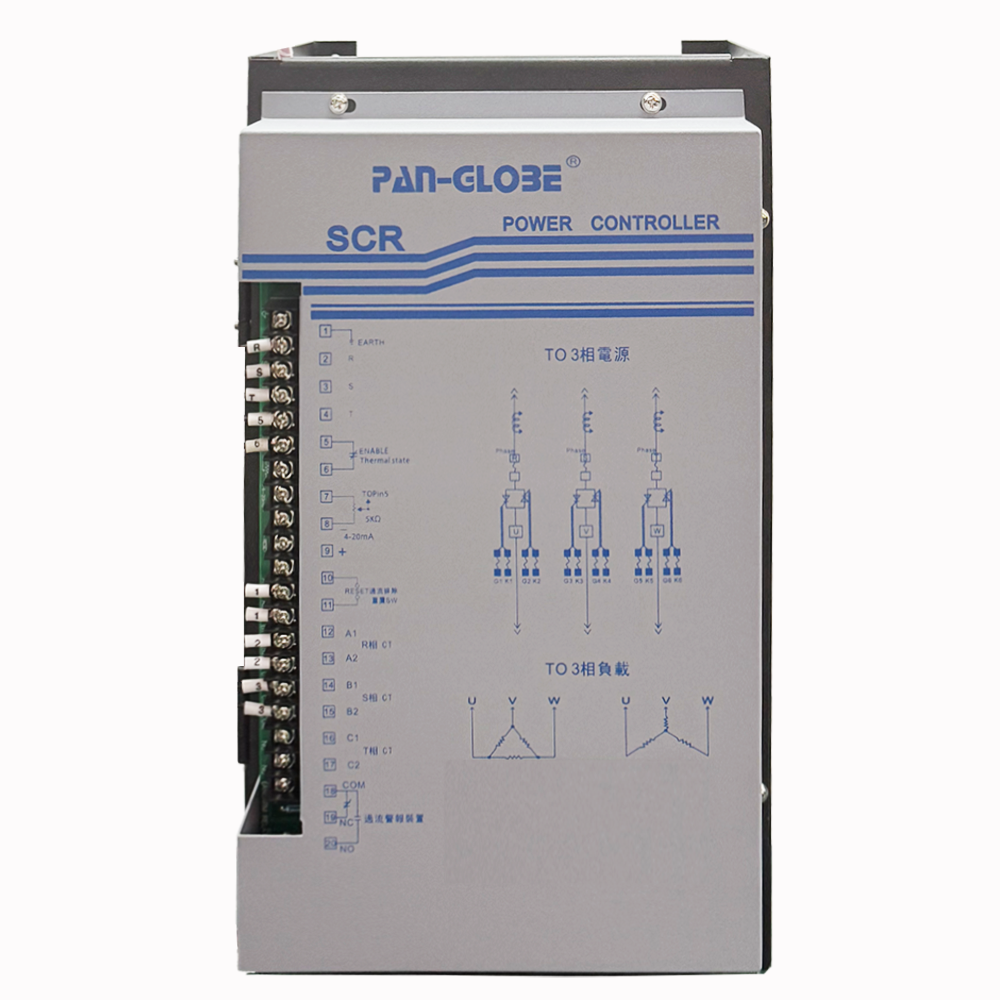

E系列SCR电力控制器

P、K系列SCR电力控制器

S-TYPE智能电加热控制器

CM系列电流监控器

M2000系列轨道型控制器

M900系列-简易型SCR电力调整器

M900系列701A-伺服控制器

H4000系列

H3000系列

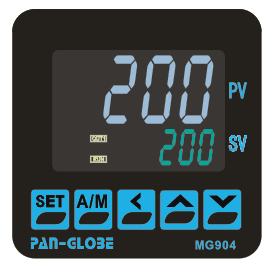

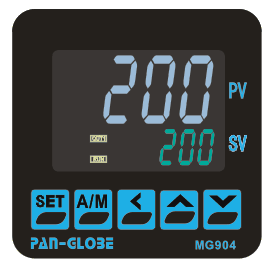

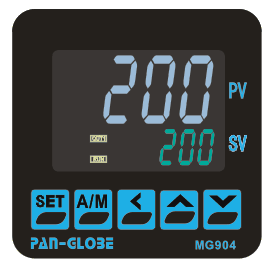

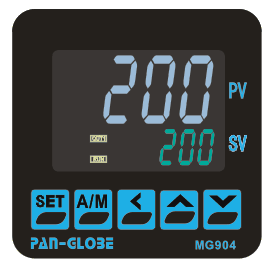

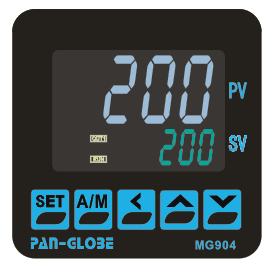

MG900AA通用型温控器

P900X系列温控表

P900X-AA系列温控表

MG900AI智能型温控器

P900X-701B系列

P900X-701C系列

MG900-701、701B系列

MG900R双输出专用型温控器

MG900AL硅钼棒负载专用

恒定温度控制系统中的应用

高温试验炉行业上的应用

S-TYPE智能调功器在推板窑及回转窑行业的应用

退火炉改造温控系统应用

导轨式温度控制器应用于烧结炉温度控制系统

MG900AX温度控制器

K900系列通用型微电脑控制器

T900系列精简型微电脑控制器

T系列拨盘式微电脑控制器

E5CWT系列微电脑控制器

TH900系列温湿度控制器

CET系列冷冻冷藏机专用控制器

EG系列光柱型压力/液位控制器

DA-17系列

DA-18系列

DA-25系列

DA-30系列

DA-40系列

DE-18系列

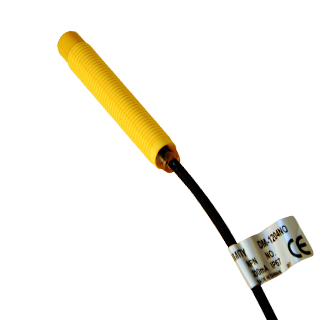

DM-1204系列

DM-1805系列

DM-1808系列

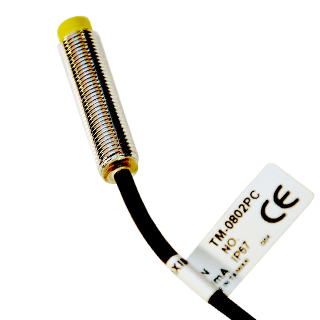

TM-0802系列

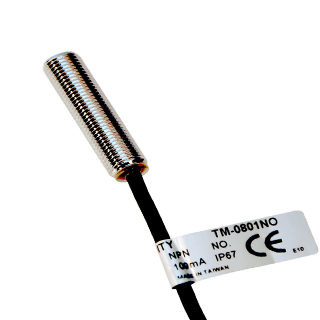

TM-0801系列

TM-1202系列

TM-1204系列

TM-1805系列

TM-1808系列

TM-3010系列

TM-3015系列

DF-XX FREE POWER光电系列

辊道窑工程案例

通讯/多回路通讯用避雷器

信号/电源避雷器

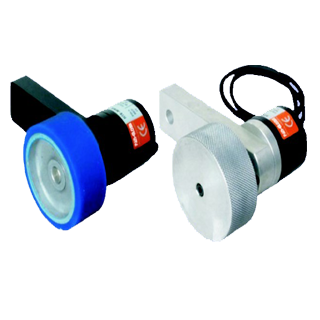

编码器

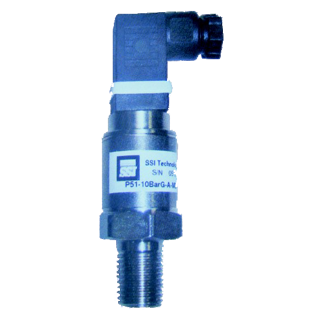

压力变送器

液位传感器

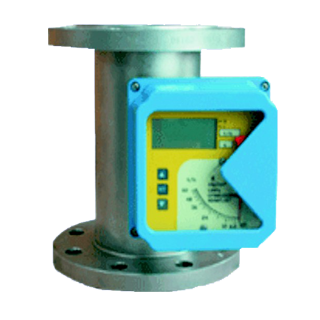

流量传感器

漏液检知器

PE300风管型LCD温/湿度传送器

PE1000壁挂式温、湿度传送器

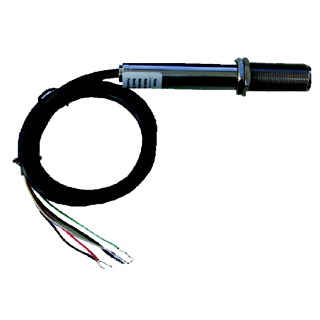

CT-S红外线温度传感器

R-S2000转换器

E4T系列多功能信号转换器

TK-701点火器

DA-1204 DA-1204S系列

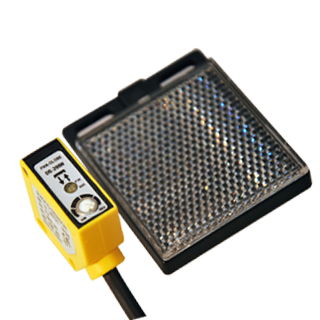

DX-XX光电系列

DU-XX光电系列

MDR-XX短型光电系列

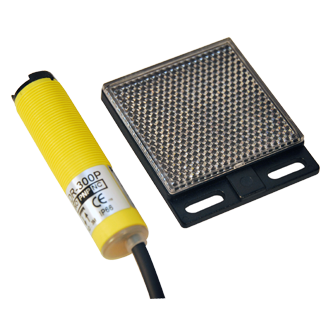

DR-XX圆管光电系列

DS-XX小型光电系列之二

DS-XX小型光电系列之一

TR-XX铜管光电系列

热电偶

友情链接